1- Patente de invenção intitulada “MÉTODO PARA OBTENÇÃO DE MICROTUBOS DE ÓXIDO DE ZINCO – ZnO – COM COBERTURA DE NANOFIOS EM SUA SUPERFÍCIE EXTERNA E PRODUTO RESULTANTE”

Instituto Nacional da Propriedade Industrial – INPI. Número do registro:: BR 10 2014 019125 9

Grupo PeNSeM deposita patente perante o INPI. Acreditamos que essa descoberta seja muito importante não só para a ciência de matérias nanoestruturados hierárquicos, mas também para aplicações tecnológicas. A patente apresenta duas inovações: a técnica de processamento; e uma nova estrutura hierárquica – microtubos decorados com nanofios na superfície. Tanto processo de síntese quanto o produto resultante foram protegidos. Os autores da patente são Prof. José A. Souza e a aluna de mestrado Cynthia Marina Rivaldo Gómez. Veja abaixo mais informações:

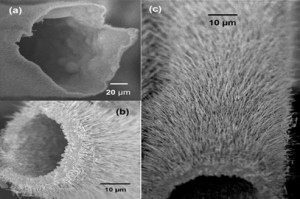

“MÉTODO PARA OBTENÇÃO DE MICROTUBOS DE ÓXIDO DE ZINCO – ZnO – COM COBERTURA DE NANOFIOS EM SUA SUPERFÍCIE EXTERNA E PRODUTO RESULTANTE”, método de obtenção de microtubos de Óxido de zinco – ZnO – cuja superfície externa contém nanofios, mais especificamente, o método consiste em sintetizar microtubos de óxido de zinco coberto com nanofios em toda a sua superfície externa, usando como precursores Zinco metálico (Zn), de diâmetro ajustável e sem o uso de substratos e catalizadores contaminantes. O método se inicia medindo-se a resistividade elétrica do fio metálico de Zn através de 4 pontas. Nas pontas localizadas nos extremos passa-se corrente elétrica e no meio mede-se a tensão. Esse aparato é colocado dentro de um forno tubular e inicia-se o aquecimento até o metal sofrer transição de fase para o estado líquido. Simultaneamente ao aquecimento, medidas de resistividade são realizadas. Dentro do forno tubular passa-se um fluxo de oxigênio ou de ar. O oxigênio reage com o Zn e forma-se uma fina camada de ZnO na superfície que se solidifica, pois o ponto de fusão do ZnO é ~ 1970 °C. Essa camada fica mais grossa com o tempo de oxidação. Sobre essa camada, nanofios de ZnO começam a crescer de maneira radial e homogênea devido a difusão de ions de Zn através da camada. Dentro desta camada circular com nanofios em sua superfície ainda se encontra Zn líquido. Depois de um determinado tempo e com a passagem de corrente elétrica, o Zn líquido começa a evaporar deixando uma estrutura tubular. A priori, este processo pode ser aplicado a qualquer metal com ponto de fusão baixo.

“MÉTODO PARA OBTENÇÃO DE MICROTUBOS DE ÓXIDO DE ZINCO – ZnO – COM COBERTURA DE NANOFIOS EM SUA SUPERFÍCIE EXTERNA E PRODUTO RESULTANTE”, método de obtenção de microtubos de Óxido de zinco – ZnO – cuja superfície externa contém nanofios, mais especificamente, o método consiste em sintetizar microtubos de óxido de zinco coberto com nanofios em toda a sua superfície externa, usando como precursores Zinco metálico (Zn), de diâmetro ajustável e sem o uso de substratos e catalizadores contaminantes. O método se inicia medindo-se a resistividade elétrica do fio metálico de Zn através de 4 pontas. Nas pontas localizadas nos extremos passa-se corrente elétrica e no meio mede-se a tensão. Esse aparato é colocado dentro de um forno tubular e inicia-se o aquecimento até o metal sofrer transição de fase para o estado líquido. Simultaneamente ao aquecimento, medidas de resistividade são realizadas. Dentro do forno tubular passa-se um fluxo de oxigênio ou de ar. O oxigênio reage com o Zn e forma-se uma fina camada de ZnO na superfície que se solidifica, pois o ponto de fusão do ZnO é ~ 1970 °C. Essa camada fica mais grossa com o tempo de oxidação. Sobre essa camada, nanofios de ZnO começam a crescer de maneira radial e homogênea devido a difusão de ions de Zn através da camada. Dentro desta camada circular com nanofios em sua superfície ainda se encontra Zn líquido. Depois de um determinado tempo e com a passagem de corrente elétrica, o Zn líquido começa a evaporar deixando uma estrutura tubular. A priori, este processo pode ser aplicado a qualquer metal com ponto de fusão baixo.

REIVINDICAÇÕES

1) “MÉTODO PARA OBTENÇÃO DE MICROTUBOS DE ÓXIDO DE ZINCO – ZnO – COM COBERTURA DE NANOFIOS EM SUA SUPERFÍCIE EXTERNA E PRODUTO RESULTANTE”, método de obtenção caracterizado por microtubos (M) de Óxido de Zinco – ZnO – nanoestruturado contém camada de nanofios (Nf) na sua superfície externa, a qual cresce de forma radial, homogênea e alinhada, como um resultado da difusão de íons zinco em toda a camada (C) de ZnO; o processo é seguido pela evaporação do Zn líquido (ZnLiq.) do núcleo deixando uma estrutura tubular oca.

2) “MÉTODO”, de acordo com a reivindicação 1, caracterizado por compreender as seguintes etapas:

- a) Aquecimento com oxidação simultanea do Zn em um forno da fase sólida até transformação para fase líquida;

- b) Dentro do forno passa-se um fluxo de oxigênio ou ar o qual reage com o Zn a fim de formar uma fina camada (C) de ZnO na superfície; sobre essa camada (C), nanofios de ZnO começam a crescer de maneira homogênea devido à difusão de íons de Zn através da camada; dentro desta camada (C) circular com nanofios em sua superfície ainda se encontra Zn líquido (ZnLiq.).

- c) Aplicação de corrente elétrica para aumentar a taxa de evaporação;

- d) Depois de um determinado tempo e com a passagem de corrente elétrica, o Zn líquido (ZnLiq.) inicia sua evaporação, deixando uma estrutura tubular; na temperatura de T = 420 °C, a resistência elétrica salta revelando a transição de fase de sólido para líquido do Zn.

- e) A medição da resistividade elétrica do fio metálico de Zn ocorre através de 4 pontas, onde, basicamente, nas pontas localizadas nos extremos passa-se corrente elétrica e no meio mede-se a queda de tensão;

- f) Em torno de T ~ 750 °C, o líquido metálico Zn (ZnLiq.) evapora formando uma estrutura tubular.

3) “MÉTODO”, de acordo com as reivindicações 1 e 2, caracterizado por o vapor de Zn escoar por ambas às extremidades da estrutura tubular e através das fendas formadas ao longo do fio.

4) “MÉTODO”, de acordo com as reivindicações 1 e 2, em particular à etapa “e”, caracterizado por simultaneamente ao aquecimento, medidas de resistividade serem realizadas para definição da temperatura onde inicia-se o processo de evaporação do Zn líquido.

5) “PRODUTO RESULTANTE”, de acordo com as reivindicações anteriores, caracterizado por prever microtubos (M) de diâmetro ajustável com nanofios (Nf) formados em toda sua superfície.

6) “MÉTODO”, de acordo com as reivindicações de 1 a 4, caracterizado por sintetizar microfios de diâmetro ajustável sem o uso de substratos e catalizadores contaminantes.

2- Patente de invenção intitulada “Elemento Sensorial de Unidade”

Instituto Nacional da Propriedade Industrial – INPI. Número do registro: BR 10 2015 028945 6

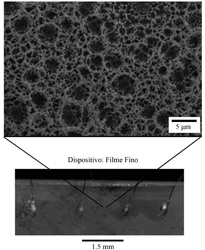

Resumo: Elemento sensorial de umidade baseado em ferrita de bismuto na forma de filme fino do composto Bi25FeO39 depositado em um substrato, obtido por meio de um inovador processo, utilizado em um dispositivo sensor de umidade que demonstra incremento da sensibilidade e aumento na velocidade de resposta à variação de umidade.

1. Elemento sensorial de umidade (1) caracterizado por sua configuração física ser de um filme fino (2) à base de ferrita de bismuto, preferencialmente em sua forma Bi25FeO39, depositado em um substrato (3).

2. Elemento, de acordo com a reivindicação 1, caracterizado por os filmes serem obtidos mediante a técnica spin coating.

3. Método de obtenção, de acordo com as reivindicações anteriores, caracterizado por apresentar as, preferencialmente seguintes etapas:

a. Nitrato de bismuto (Bi (NO3)3 5H2O) e acetato de ferro (Fe(O2C2H3)2) são utilizados como materiais de partida. Entre 3 e 5g de (Bi (NO3)3 5H2O) , entre 0,01 e 0,2g de (Fe (O2C2H3)2,), entre 2 e 4g de ácido nítrico e entre 0,5 e 1,5g de EDTA são diluídos em água deionizada com agitação contínua. Tal solução é aquecida até temperaturas entre 120 e 140°C com o objetivo de obter uma solução homogênea e transparente, com viscosidade entre 14 e 16cP.

b. Posteriormente, entre 0,1 e 1,5ml da solução resfriada são depositados sobre os substratos que podem ser monocristalinos ou policristalinos de titanato de estrôncio, mas também podem ser usados substratos de silício e aluminato de lântano. O substrato com a solução viscosa são submetidos a velocidades de rotação entre 200 e 400 rpm, durante 2 a 4s e a seguir entre 6000 e 8000 rpm durante 14 a 16s.

c. Posteriormente o substrato, já com filme depositado, é submetido a um tratamento térmico com temperatura entre 300 e 400°C por 1 a 3h e outro a 500 a 700°C, permanecendo entre 5 e 7h.

4. Método de obtenção, de acordo com a reivindicação 3, caracterizado por apresentar mais preferencialmente as seguintes etapas:

a. Nitrato de bismuto (Bi (NO3)3 5H2O) e acetato de ferro (Fe(O2C2H3)2) são utilizados como materiais de partida. Entre 3,8 e 4,2g de (Bi (NO3)3 5H2O) , entre 0,04 e 0,08g de (Fe (O2C2H3)2,), entre 2,3 e 2,7g de ácido nítrico e entre 0,9 e 1,3g de EDTA são diluídos em água deionizada com agitação contínua. Tal solução é aquecida em temperaturas entre 128 e 132°C até que se obtenha uma solução homogênea e transparente, com viscosidade entre 14,8 e 15,2cP.

2/2

b. Posteriormente, entre 0,4 e 0,6ml da solução resfriada são depositados sobre os substratos que podem ser monocristalinos ou policristalinos de titanato de estrôncio, mas também podem ser usados substratos de silício e aluminato de lântano. O conjunto é submetido a velocidades de entre 280 e 320 rpm, durante 2,8 a 3,2s e a seguir entre 6800 e 7200 rpm durante 14,8 a 15,2s.

c. Posteriormente o substrato, já com filme depositado, é submetido a um tratamento térmico com temperatura entre 340 e 360°C por 1,8 a 2,2h e outro a 580 a 620°C, permanecendo entre 5,8 e 6,2h.

5. Método de obtenção, de acordo com a reivindicação 4, caracterizado por apresentar exatamente as seguintes etapas:

a. 4,1073g de (Bi (NO3)3 5H2O) , 0,0589 g de (Fe (O2C2H3)2,) 2,5447 g de acido nítrico e 1,0906g de EDTA são diluídos em água deionizada com agitação continua na chapa quente a temperatura de 130°C até obter uma solução homogênea e transparente, com uma viscosidade de 15cP.

b. Posteriormente, 0,5ml da solução esfriada é depositada sobre os substratos, que são submetidos à velocidade de 300 rpm durante 3s e 7000 rpm durante 15s.

c. Posteriormente o substrato, já com filme depositado, é submetido a um tratamento térmico com temperatura de 350°C por duas horas e outro a 600°C por seis horas, sendo a taxa de aquecimento de 5°C/min.

6. Dispositivo sensor de umidade, de acordo com as reivindicações 1, 2 e 5, caracterizado por apresentar em sua configuração física o elemento sensor (1).

3-Patente de invenção intitulada “PROCESSO DE OBTENÇÃO DE MICROTUBOS DE ÓXIDO DE METAIS, SEMIMETAIS OU SEMICONDUTORES, EM ESPECIAL MICROTUBOS DE ÓXIDO DE TITÂNIO”

Instituto Nacional da Propriedade Industrial – INPI. Número do registro: BR 10 2016 019524 1

Resumo: Refere-se ao processo de obtenção de microtubos de óxido de metais em especial microtubos de dióxido de titânio, através do processo de oxidação térmica ao ar simultaneamente com a passagem de corrente elétrica durante uma transição de fase estrutural do metal. Mais precisamente, este processo refere-se à obtenção de microestruturas ocas de materiais cujo precursor apresenta uma transição de fase estrutural em altas temperaturas considerando diferentes formas geométricas. Os microtubos, assim obtidos, podem ser utilizados em muitas áreas e aplicações tais como: em sensores de gás e micro-nanofluídica, para fotocatálise, em células solares, para armazenamento de energia, na produção de hidrogênio, baterias, no transporte de drogas farmacológicas, na produção de micro/nano-máquinas autopropulsadas e, especialmente, na fabricação de micro-nano-tubos semicondutores envolvendo hetero junções para a microeletrônica.

REIVINDICAÇÕES

1) PROCESSO DE OBTENÇÃO DE MICROTUBOS DE ÓXIDO DE METAIS, SEMIMETAIS OU SEMICONDUTORES, EM ESPECIAL MICROTUBOS DE ÓXIDO DE TITÂNIO, caracterizado por ser realizado através da oxidação térmica do microfio combinada com a passagem de corrente elétrica, propiciando a oxidação da camada externa do material que origina uma camada de óxido do metal, onde sob corrente elétrica, na temperatura da transição de fase do material ocorre a mudança da geometria da estrutura do material; a qual provoca a transferência de difusão de massa colossal dos íons, impulsionados pela corrente; possibilitando a migração dos íons das vacâncias que terminam coalescendo em poros, do centro do material, deslocando-os para a parte externa do microfio do material na transição de fase, contribuindo para a oxidação e formação da capa de óxido, resultando em uma estrutura tubular oca constituindo o micro-tubo.

2) PROCESSO DE OBTENÇÃO DE MICROTUBOS DE ÓXIDO DE METAIS, SEMIMETAIS OU SEMICONDUTORES, EM ESPECIAL MICROTUBOS DE ÓXIDO DE TITÂNIO, de acordo com a reivindicação 1, caracterizado por ser realizado em um aparato formado preferencialmente por: um forno tubular (1), com um tubo de quartzo (2), com aquecimento até altas temperaturas em atmosfera ambiente, seguido de um processo de resfriamento à temperatura ambiente com um dispositivo para medir a temperatura (3); um dispositivo de medição de resistência elétrica (4) do microfio em função da temperatura que mede e registra a resistividade elétrica (dc) através de eletrodos em função da temperatura, realizadas in situ; uma fonte de corrente (5), com dispositivo de medição de resistividade pelo método de quatro pontas; um suporte (6) para o microfio metálico disposto em um suporte isolante com um suporte encima das quatro pontas, onde o microfio está posicionado perpendicularmente aos eletrodos e suspenso na parte superior deles sem contato com alguma outra superfície; e um computador (6) com um programa especificamente desenvolvido para registro dos dados.

3) PROCESSO DE OBTENÇÃO DE MICROTUBOS DE ÓXIDO DE METAIS, SEMIMETAIS OU SEMICONDUTORES, EM ESPECIAL MICROTUBOS DE ÓXIDO DE TITÂNIO, de acordo com a reivindicação 2, caracterizado pelo forno tubular poder ser do tipode Lindberg/Blue M-TF55035C-1.

4) PROCESSO DE OBTENÇÃO DE MICROTUBOS DE ÓXIDO DE METAIS, SEMIMETAIS OU SEMICONDUTORES, EM ESPECIAL MICROTUBOS DE ÓXIDO DE TITÂNIO, de acordo com a reivindicação 2, caracterizado pelo tubo de quartzo ter comprimento em torno de 60 cm e diâmetro 25.58 mm.

5) PROCESSO DE OBTENÇÃO DE MICROTUBOS DE ÓXIDO DE METAIS, SEMIMETAIS OU SEMICONDUTORES, EM ESPECIAL MICROTUBOS DE ÓXIDO DE TITÂNIO, de acordo com a reivindicação 2, caracterizado pela alta temperatura atingir um valor em torno de 1050 °C com uma taxa de 5°C/min.

6) PROCESSO DE OBTENÇÃO DE MICROTUBOS DE ÓXIDO DE METAIS, SEMIMETAIS OU SEMICONDUTORES, EM ESPECIAL MICROTUBOS DE ÓXIDO DE TITÂNIO, de acordo com a reivindicação 2, caracterizado pelo dispositivo termopar para medir a temperatura ser do tipo K.

7) PROCESSO DE OBTENÇÃO DE MICROTUBOS DE ÓXIDO DE METAIS, SEMIMETAIS OU SEMICONDUTORES, EM ESPECIAL MICROTUBOS DE ÓXIDO DE TITÂNIO, de acordo com a reivindicação 2, caracterizado pelo dispositivo de medição de resistência elétrica do microfio em função da temperatura ser regimentado pela lei de Ohm.

8) PROCESSO DE OBTENÇÃO DE MICROTUBOS DE ÓXIDO DE METAIS, SEMIMETAIS OU SEMICONDUTORES, EM ESPECIAL MICROTUBOS DE ÓXIDO DE TITÂNIO, de acordo com a reivindicação 2, caracterizado pela fonte de corrente, em particular, aplicar uma corrente em torno de 10 mA.

9) PROCESSO DE OBTENÇÃO DE MICROTUBOS DE ÓXIDO DE METAIS, SEMIMETAIS OU SEMICONDUTORES, EM ESPECIAL MICROTUBOS DE ÓXIDO DE TITÂNIO, de acordo com a reivindicação 2, caracterizado pela medição da resistividade poder ser pelo método de quatro pontas, em particular de fios-eletrodos em paralelo de platina ultrafinos.

10) PROCESSO DE OBTENÇÃO DE MICROTUBOS DE ÓXIDO DE METAIS, SEMIMETAIS OU SEMICONDUTORES, EM ESPECIAL MICROTUBOS DE ÓXIDO DE TITÂNIO, de acordo com a reivindicação 2, caracterizado pelo suporte isolante poder ser cerâmico com um suporte de alumina.

11) PROCESSO DE OBTENÇÃO DE MICROTUBOS DE ÓXIDO DE METAIS, SEMIMETAIS OU SEMICONDUTORES, EM ESPECIAL MICROTUBOS DE ÓXIDO

DE TITÂNIO, de acordo com a reivindicação 2, caracterizado pelo programa especifico de registro dos dados poder ser desenvolvido na plataforma LabView.

12) PROCESSO DE OBTENÇÃO DE MICROTUBOS DE ÓXIDO DE METAIS, SEMIMETAIS OU SEMICONDUTORES, EM ESPECIAL MICROTUBOS DE ÓXIDO DE TITÂNIO, de acordo com a reivindicação 1 e 2, caracterizado pelo metal utilizado poder ser um metal de transição, um semi-metal ou um semicondutor, em especial titânio, com transição de fase estrutural a altas temperaturas.

CAMPO DE APLICAÇÃO

[001] Trata o presente pedido de patente da descrição detalhada acompanhada de figuras ilustrativas de um novo processo de obtenção de microtubos de óxido de metais, em especial microtubos de dióxido de titânio, os quais são obtidos através do processo de oxidação térmica ao ar simultaneamente com a passagem de corrente elétrica durante uma transição de fase estrutural do metal. Mais precisamente, refere-se à obtenção de microestruturas ocas de materiais cujo precursor metálico apresenta uma transição de fase estrutural em altas temperaturas considerando diferentes formas geométricas. Os microtubos, assim obtidos, podem ser utilizados em muitas áreas e aplicações, tais como: em sensores de gás e micro/nanofluídica, para fotocatálise, em células solares, para armazenamento de energia, na produção de hidrogênio, baterias, no transporte de drogas farmacológicas, na produção de micro/nano-máquinas autopropulsadas e, especialmente, na fabricação de micro-nano-tubos semicondutores envolvendo heterojunções para a microeletrônica.

OBJETIVO DA INVENÇÃO

[002] O processo de obtenção de microtubos de óxido de metais, semi-metais ou semicondutores, em especial microtubos de óxido de titânio, objeto do presente pedido de patente, tem por objetivo principal, proporcionar um processo físico simples, rápido e com custo baixo, para produção de microestruturas com interiores ocos de materiais como metais de transição, semi-metais e/ou semicondutores através do fenômeno de transferência de massa colossal durante um transição de fase estrutural, onde o conjunto diversificado de propriedades desses materiais abre o caminho para a concepção de estruturas com arquiteturas multifuncionais, adequadas para uma ampla gama de aplicações.

PROBLEMA A SER RESOLVIDO

[003] Tanto o processo de obtenção de microtubos de óxido de metais, semi-metais ou semicondutores, em especial microtubos de óxido de titânio quanto o produto obtido são inovadores. Este processo vem resolver o problema de sintetizar microtubos de óxido de metais sem o uso de substratos e catalisadores contaminantes. Onde, esses microtubos são destinados a várias aplicações tecnológicas, como: confinamento, sensores fotocatálise, template e armazenamento de hidrogênio em células de combustível, nanofluídica, vetorização de drogas, catálise, armazenamento e conversão de energia, para dispositivos de spintrônica e biomedicina, ou como eletrodos de óxido de metal em baterias de lítio- íon e supercapacitores, entre outras. Além de ser um processo de interesse para o entendimento de processos físicos que ocorrem na formação das microestruturas tubulares ocas, considerando suas potenciais aplicações e limites de produção do microtubo, uma vez que as micro-nano-estruturas ocas formam uma família importante de materiais funcionais.